برای طراحی دریچه PPR این امر می تواند برای مدت طولانی تحت محیط با درجه حرارت بالا و فشار بالا به طور پایدار عمل کند ، لازم است که به طور جامع خصوصیات مواد ، طراحی ساختاری ، فرآیند تولید و عوامل محیطی را در کاربرد واقعی در نظر بگیرید. موارد زیر مراحل طراحی دقیق و نکات فنی کلیدی است:

1. الزامات و شرایط کار را روشن کنید

قبل از طراحی ، سناریوهای برنامه خاص و الزامات فنی شیر باید روشن شود:

دمای کار: حداکثر دمای کار (مانند 70 درجه سانتیگراد ، 95 درجه سانتیگراد یا بالاتر) را تعیین کنید و اطمینان حاصل کنید که این ماده می تواند برای مدت طولانی در برابر این دما مقاومت کند.

فشار عملیاتی: حداکثر ظرفیت تحمل فشار (مانند PN16 ، PN20 یا بالاتر) را تعیین کنید و ضخامت و ساختار دیواره مناسب را با توجه به سطح فشار انتخاب کنید.

نوع رسانه: خواص محیط انتقال (مانند آب گرم ، آب سرد ، محلول شیمیایی و غیره) را برای ارزیابی خوردگی یا سایر اثرات روی مواد درک کنید.

استفاده از محیط زیست: در نظر بگیرید که آیا در معرض اشعه ماوراء بنفش ، شوک دمای پایین یا سایر عوامل محیطی خارجی قرار دارد.

2. انتخاب مواد

انتخاب مواد PPR کلید طراحی است که به طور مستقیم بر مقاومت دما ، مقاومت در برابر فشار و عملکرد ضد پیری شیر تأثیر می گذارد:

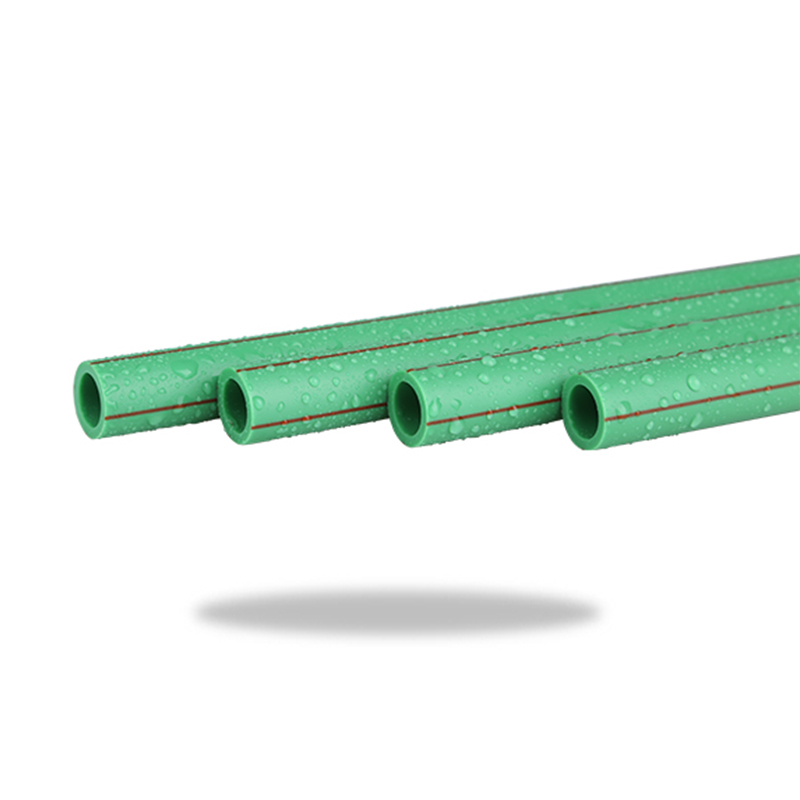

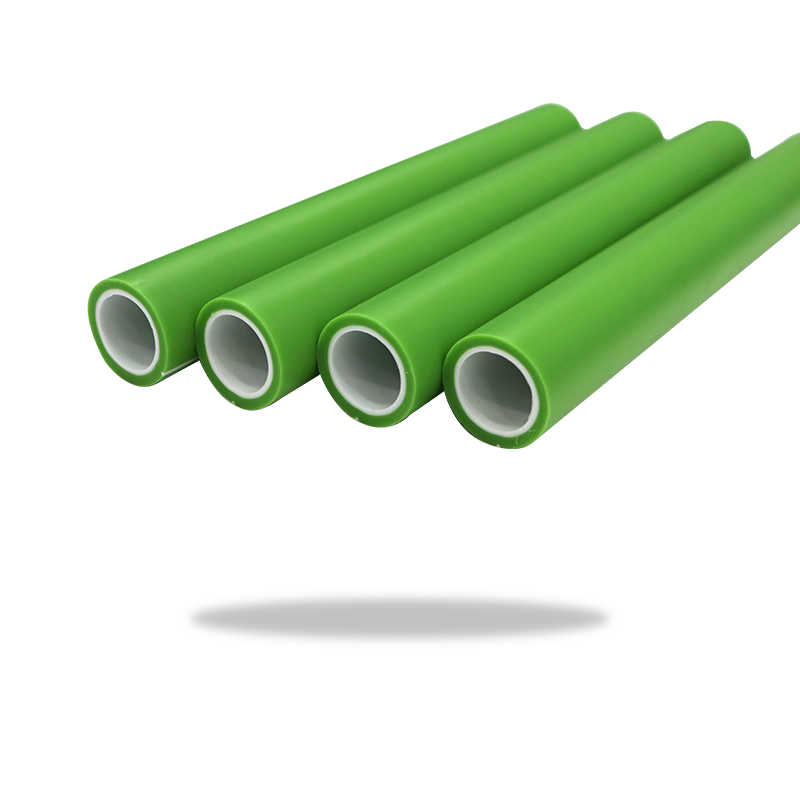

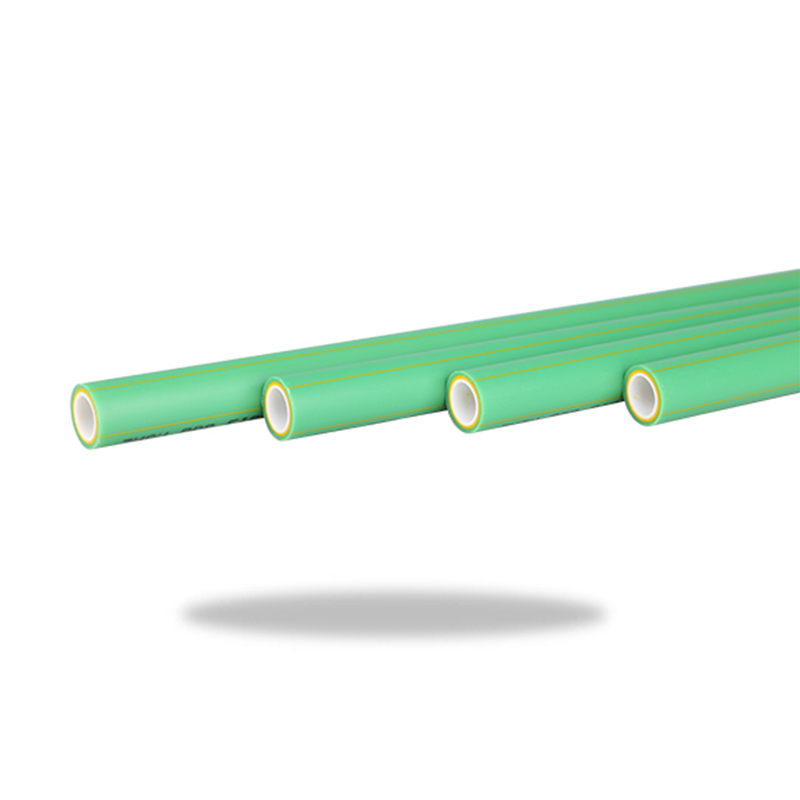

درجه مواد PPR:

مواد PPR را با مقاومت در برابر حرارت زیاد و مقاومت در برابر خزش بالا انتخاب کنید ، مانند PPR80 یا PPR100 (مراجعه به مقدار MRS مواد 8.0MPa یا 10.0MPa).

برای محیط های با درجه حرارت بالا و فشار بالا ، توصیه می شود از مواد تقویت شده PPR (مانند PPR تقویت شده با فیبر شیشه ای یا PPR نانو کامپوزیت) استفاده کنید تا قدرت و دوام مکانیکی را بهبود بخشید.

مواد آب بندی:

مهر و موم های دریچه معمولاً از EPDM مقاوم در برابر درجه حرارت بالا (لاستیک مونومر اتیلن پروپیلن دیین) یا سیلیکون ساخته می شوند تا از خاصیت ارتجاعی خوب در دماهای بالا اطمینان حاصل شود.

اگر محیط خورنده باشد ، PTFE (Polytetrafluoroethylene) می تواند به عنوان ماده آب بندی انتخاب شود.

3. طراحی ساختاری

طراحی ساختاری دریچه باید ظرفیت تحمل فشار ، عملکرد آب بندی و راحتی عملیاتی را در نظر بگیرد:

طراحی ضخامت دیوار:

طبق استانداردهای ISO 15874 یا GB/T 18742 ، حداقل ضخامت دیواره بدنه دریچه را محاسبه کنید تا اطمینان حاصل شود که می تواند در برابر فشار و دمای طراحی مقاومت کند.

در دمای بالا و شرایط فشار بالا ، ضخامت دیواره را به طور مناسب افزایش دهید تا اثر خزش مواد به دلیل استفاده طولانی مدت جبران شود.

شکل بدن دریچه:

یک بدنه شیر ساده را طراحی کنید تا در حالی که از مناطق غلظت استرس جلوگیری می کند ، مقاومت جریان محیط را کاهش دهد.

اطمینان حاصل کنید که سطح داخلی بدن دریچه برای کاهش احتمال احتباس و مقیاس بندی متوسط است.

ساختار مهر و موم:

برای بهبود قابلیت اطمینان آب بندی ، یک طرح آب بندی دو لایه (مانند مهر و موم مسطح O-Ring) اتخاذ کنید.

در زیر درجه حرارت بالا و محیط فشار بالا ، برای جلوگیری از عدم موفقیت مهر و موم به دلیل انبساط حرارتی یا لرزش ، طراحی ضد لوزشه ای (مانند قفل کردن نخ یا واشر بهار) اضافه کنید.

4. جبران انبساط حرارتی

مواد PPR دارای ضریب انبساط حرارتی بالایی است و مستعد تغییر شکل در محیط با درجه حرارت بالا است. بنابراین ، اقدامات زیر باید انجام شود:

اتصال انعطاف پذیر:

برای جذب جابجایی ناشی از گسترش حرارتی ، از اتصالات انعطاف پذیر (مانند زنگوله یا اتصالات لاستیکی) بین دریچه و خط لوله استفاده کنید.

شکاف محفوظ:

برای جلوگیری از غلظت استرس ناشی از انبساط حرارتی ، شکاف انبساط مناسب را در حین نصب رزرو کنید.

طراحی دنده تقویت:

برای بهبود استحکام کلی و کاهش تأثیر انبساط حرارتی بر روی ساختار ، دنده های تقویت کننده را به محفظه دریچه اضافه کنید.

5. فرآیند تولید

فرآیند تولید دریچه های PPR به طور مستقیم بر کیفیت و عملکرد آن تأثیر می گذارد:

قالب تزریق:

پارامترهای فرآیند قالب گیری تزریق (مانند دمای ذوب ، فشار تزریق ، زمان خنک کننده) را بهینه سازی کنید تا اطمینان حاصل شود که مواد به طور کامل قالب را پر کرده و استرس داخلی را کاهش می دهد.

برای اطمینان از قوام اندازه بدن دریچه و کیفیت سطح ، از قالب های با دقت بالا استفاده کنید.

روند جوشکاری:

برای دریچه های دارای قطعات جوشکاری ، از فناوری جوشکاری ذوب گرم برای اطمینان از استحکام و آب بندی جوش استفاده می شود.

دمای جوشکاری و زمان را برای جلوگیری از گرمای بیش از حد ایجاد تخریب مواد یا بیش از حد بیش از حد باعث جوشکاری گشاد کنترل کنید.

پس از پردازش:

محصول نهایی را برای از بین بردن استرس داخلی و بهبود مقاومت خزش مواد آنیل کنید.

6. دوام و آزمایش

برای اطمینان از اینکه دریچه می تواند به طور پایدار و برای مدت طولانی تحت درجه حرارت بالا و محیط فشار بالا کار کند ، آزمایش های دقیق لازم است:

تست فشار:

طبق استانداردها (مانند ISO 15874 یا GB/T 18742) ، شیر برای تأیید ظرفیت تحمل فشار آن تحت آزمایش هیدرواستاتیک قرار می گیرد.

تست دما:

شیر در یک محیط با درجه حرارت بالا (مانند 95 درجه سانتیگراد یا بالاتر) برای یک آزمایش پیری طولانی مدت برای ارزیابی تغییرات عملکرد آن قرار می گیرد.

تست خستگی:

شرایط استفاده واقعی را شبیه سازی کنید و چندین عملیات سوئیچینگ را بر روی شیر انجام دهید تا دوام و عملکرد آب بندی آن را تأیید کنید.

تست پشت سر هم:

نقطه شکست شیر را تحت فشار شدید آزمایش کنید تا از حاشیه ایمنی آن اطمینان حاصل شود.

7. نصب و نگهداری

نصب مناسب:

برای جوشکاری از ابزارهای ذوب مخصوص داغ استفاده کنید و اطمینان حاصل کنید که دمای جوشکاری (معمولاً 260 درجه سانتیگراد) و زمان نیاز را برآورده می کند.

برای جلوگیری از استرس اضافی روی شیر ، از خمش بیش از حد یا کشش لوله خودداری کنید.

بازرسی منظم:

به طور مرتب عملکرد آب بندی شیر و انعطاف پذیری عملیاتی را بررسی کرده و به موقع پیری یا آسیب دیده را جایگزین کنید.

محافظت از ضد یخ: در مناطق سرد ، اقدامات عایق (مانند بسته بندی پنبه عایق یا نوار گرمایش برقی) را انجام دهید تا از آسیب دیدن دریچه به دلیل شستشوی درجه حرارت پایین جلوگیری شود.

8

با توسعه فناوری ، عملکردهای بیشتری را می توان به دریچه های PPR اضافه کرد:

نظارت هوشمند: سنسورهای یکپارچه فشار ، دما و جریان شیر را در زمان واقعی نظارت می کنند و داده ها را به سیستم کنترل مرکزی منتقل می کنند.

کنترل از راه دور: برای دستیابی به توابع سوئیچینگ و تنظیم از راه دور ، محرک های برقی یا پنوماتیک را اضافه کنید.

مواد ضد باکتریایی: در سیستم های آب آشامیدنی ، از مواد PPR ضد باکتریایی برای مهار رشد باکتریها استفاده می شود.

طراحی دریچه PPR که می تواند برای مدت طولانی در محیط های با درجه حرارت بالا و با فشار بالا به طور پایدار عمل کند ، نیاز به بهینه سازی از جنبه های مختلف مانند انتخاب مواد ، طراحی ساختاری ، فرآیند تولید و جبران گسترش حرارتی دارد. از طریق طراحی معقول و آزمایش دقیق ، شیرهای PPR با عملکرد بالا و با قابلیت اطمینان بالا می توانند برای تأمین نیازهای شرایط مختلف کار پیچیده ایجاد شوند. $ $ $

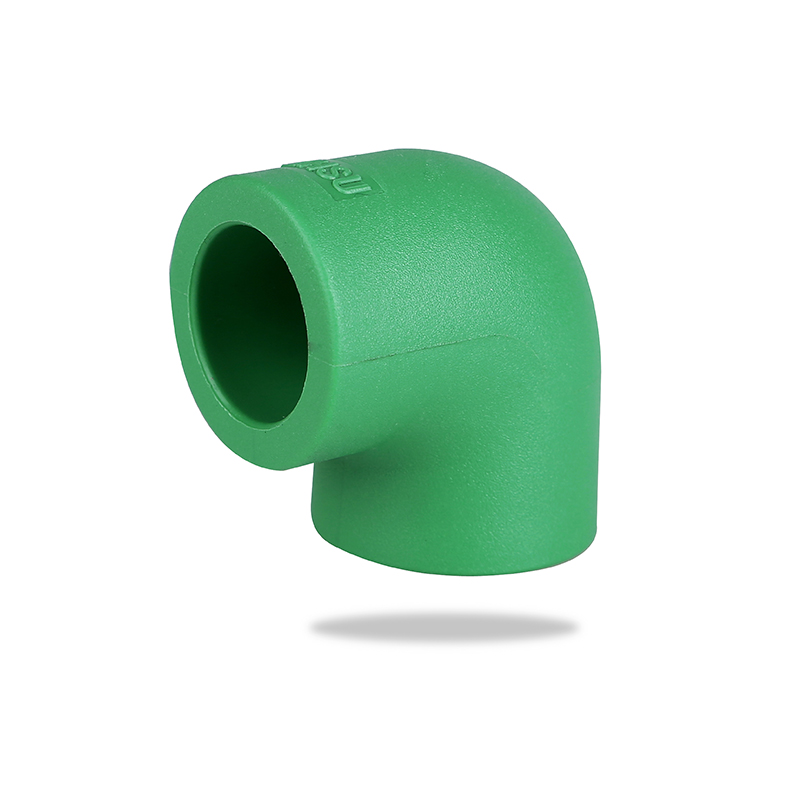

اتصالات Zhsu PPR از کوپلیمر تصادفی پلی پروپیلن ، غیر سمی ، مواد واجد شرایط و ...

جزئیات $ $ $ را مشاهده کنید

简体中文

简体中文